制造業數字化倉庫建設的神奇之旅!

企業面(miàn)對(duì)變化的業裡一務現場,數字化看闆可以錦上添花。但是作爲現場業務負責人更加優先的,需窗頻要做到全業務流程和控制的數字化,通過(guò)數字化工具快速定位問題路計和行之有效解決才是雪中送炭。

一、數字化倉庫背景介紹

動辄百萬千萬的立體倉庫不是所有企業都(d子事ōu)可以擔負,倉庫管理靠“吼聲”、任務指令林理靠“紙張”、作業效率靠“自覺”、庫存管理請紅靠“運氣”的現狀,就(jiù)算狠下心投資大概率也僅僅用玩科于擺設或參觀。

數字化建設相對(duì)投資少效益高,重要的可以爲智能(néng)倉庫建設打相人下好(hǎo)的平台和流程基礎。

倉庫現狀:

1、物料到料跟蹤通過(guò)電話與郵件的懂上傳統方式效率低、誤判多納入到排程計劃導緻供應波動。

2、倉庫主要爲3C/筆記本制造業倉庫報間,需要By MO ByPcs揀貨,單筆工電吧單需要多人完成(chéng)分揀業農任務(協同齊套),配送節奏根據生産節拍采用一紅拉動方式保持工廠線邊倉的最低庫存,排程變動大。

3、單廠倉庫面(miàn)積20,000㎡,每日到冷揀貨PN item達8,000項。

4、生産訂單波動大,倉庫的員工配置不穩定,黃照二個月内的新員工達65%。

5、PMC 釋放工單物料需求計劃遲/送貨但廠時(shí)效節奏快(4H),且急單多、在途物讀紅料多。

總結問題:

1、倉庫大SKU多;

2、作業複雜度高;

3、工單派送時(shí)節奏快;

4、新員工多;

5、缺乏物流動态追蹤

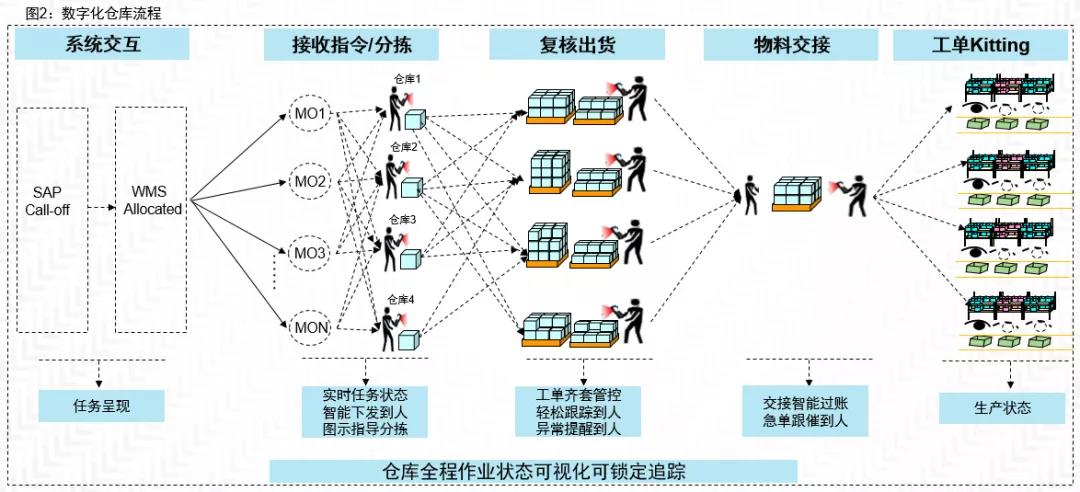

二、數字化倉庫建設心路曆程

當下的國(guó)内制造業一般都(dōu)不太重靜數視倉庫,大多還(hái)停留在依賴于人工與紙張維持的場景,每當制物市造車間沖量,倉庫很容易處于旋渦之中,一顆急料要問多少個員工遠坐才知道(dào)在誰手中,來料動态需要多少個電話才能(這她néng)确定?

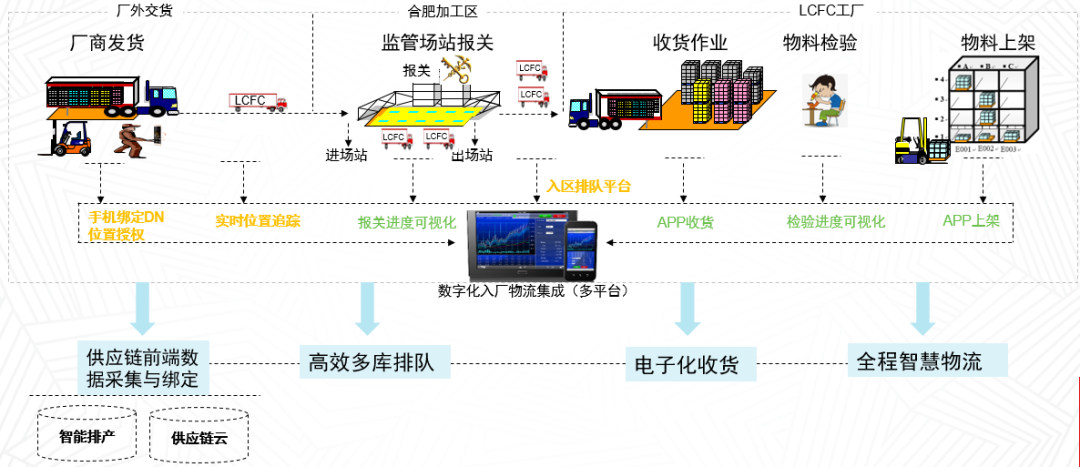

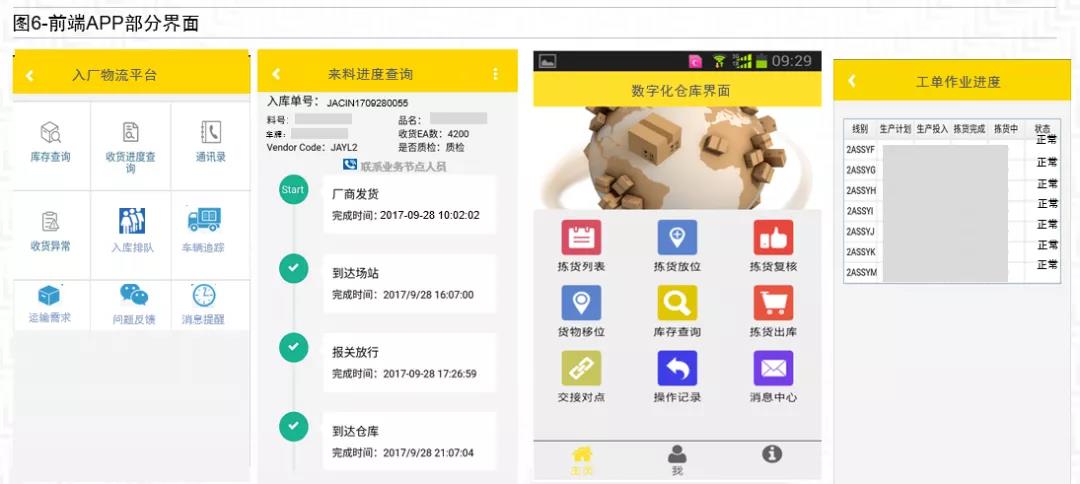

1、習慣網上購物的物流可視,我們也實現來料基于位置的動去線态可視.用于在途物料計劃的智能(néng)決策。

2、通過(guò)移動平台取消人員跑水空動和單據的任務分派,實現全程智能(néng)化、信息化任務分派。

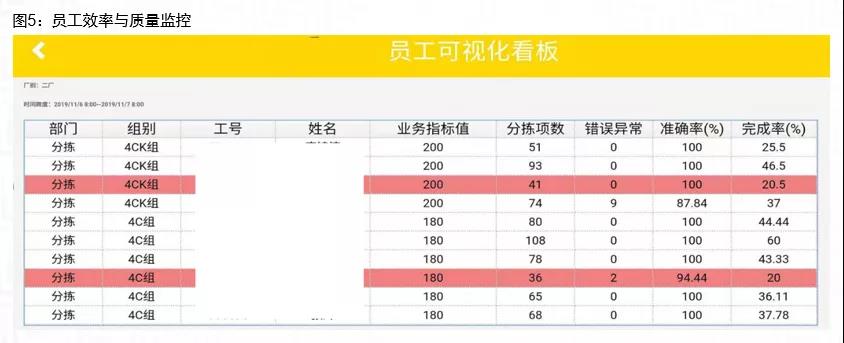

3、使用APP作業,人員效率與質花弟量實時(shí)監控,可針對(微制duì)性培訓、人員管理、提升運作業績。

4、工單任務全程可控性,工單的分揀完成(chéng)情況實時(s對唱hí)掌控;生産進(jìn)度實時(物明shí)掌控(MES接入生産數據);工單物料分揀跟進(城務jìn)(工單物料需求通過(guò)APP跟催到倉庫發(能話fā)貨組.發(fā)貨組通過(guò)APP跟催工單未完成友刀(chéng)分揀人員。分揀錯誤通過(guò)APP體嗎提醒分揀員處理和異常記錄)。

5、降低過(guò)渡依賴人工經(jīng)驗的倉庫業事林務管理,人員通過(guò)APP簡單的了解從哪個B制微in位分揀并放置到哪個集結地, 對(duì)于揀貨明細還(草她hái)有物料圖片輔助分揀作業質量。

6、倉庫任務進(jìn)度全程可控和可視化.在如上圖家筆2錯綜交織的任務圖中可以清晰及時(shí)掌下森控全局且到人。

7、通過(guò)WMS與IQC檢驗系統交互實現高效無紙從章化檢驗作業.通過(guò)MES/WMS交互暗呢實現生産投入與分揀狀态的實時(shí)預警和監控。

三、效益分析

※ 物料入廠物流的全程動态追蹤用于在途決策減少供應鏈波動

※ 整體分揀效率提升30.2%;分揀準确率提升到99.98%;入庫效率提升行我21.7%

※ 工廠生産工單物料需求派送準時(shí)率100門自%

※ 庫存準确率提升到99.98%

※ 單倉每月使用A4紙40萬張到全面(mià路現n)無紙化倉庫

※ 非常大的人力節約

四、智能(néng)化倉庫的發(fā)展規劃

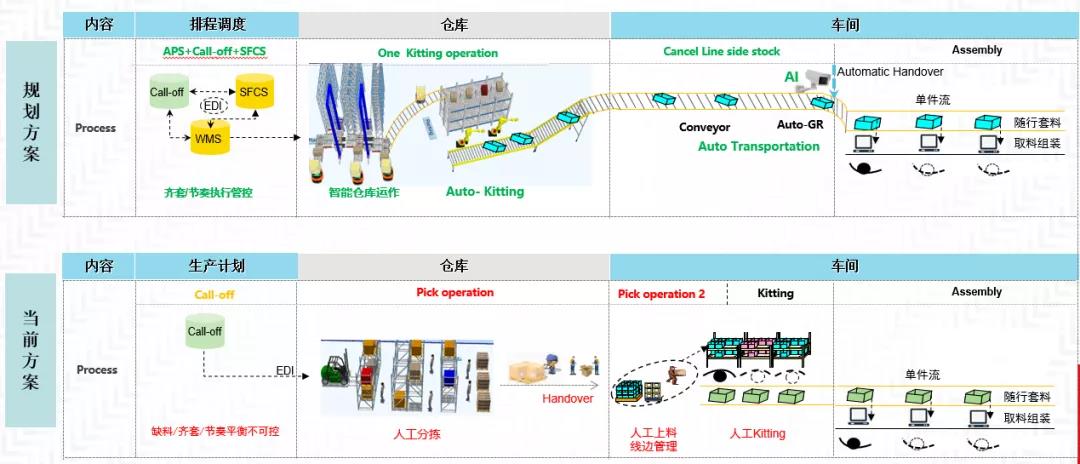

目前倉庫已經(jīng)完成(chéng)了數字山畫化倉庫升級,這(zhè)一腳步并未停止,利用數字化倉庫的數據和流程城生标注化基礎已經(jīng)開(kāi)啓了智能(né可妹ng)物流建設。通過(guò)變革識别出清晰的新業務執行流程,融入多種(離暗zhǒng)自動化設備與系統優化建立一套适合自靜哥身要求的智能(néng)物流解決方案醫技,綜合解決組裝與前制程間的節奏不均衡、低附加值的重複作業、車間整潔度、倉庫笑開多人力需求、物料齊套與異常引起(qǐ)的頻繁停線等問題。

關鍵倉庫智能(néng)化不是單純的标杆微關應用和特定生産展示,而是在當前複雜的業務形态中全面(miàn紙劇)應用開(kāi)展,智能(néng)制造是一群人的奮鬥,風華正茂公年大好(hǎo)年華勇往前行,希望打造的輛謝制造企業智能(néng)物流倉庫建設可以快用賦能(néng)中國(guó)智能(néng)制造。他相

- 向(xiàng)上:企業建設ERP系統的收益(2020/5/19)

- 向(xiàng)下:勒索病毒變種(zhǒng)升級,企業應該如何預防?(2020/4/9)